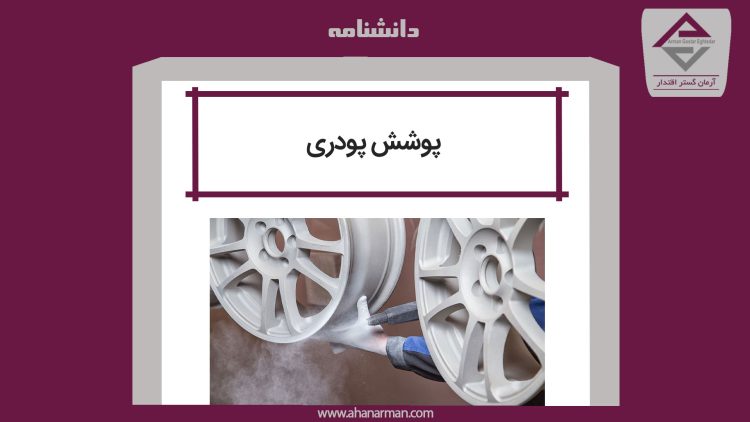

پوشش پودری

آنچه در این مطلب میخوانید:

فرآیند پوشش پودری

امروزه تولیدکنندگان قطعات صنعتی از دسترسی به طیف وسیعی از فرآیندها برای اصلاح نمای بیرونی یک قطعه کار فلزی برای دستیابی به کیفیت مطلوب در یک قطعه نهایی برخوردار هستند. اتمام در خدمت انواع مختلفی از اهداف بالقوه مختلف است.

به عنوان مثال، یک سازنده ممکن است به دنبال بهبود مقاومت در برابر خوردگی، افزایش طول عمر مفید و مقاومت در برابر سایش یک قطعه، یا افزایش رسانایی الکتریکی سطحی باشد.

در بسیاری از موارد، فرآیند تکمیل سطوح جذاب تری ایجاد می کند. این فرآیند به طور بالقوه بازارپذیری را افزایش می دهد.

پوشش پودری، یک فرآیند افزودنی، یکی از انواع پرکاربرد سطح تصفیه را تشکیل می دهد. ممکن است تعدادی از خواص مفید سطحی را علاوه بر بهبود ظاهر کلی یک قطعه فلزی ارائه دهد.

به طور کلی، این فرآیند شامل سه مرحله مجزا است:

پیش تصفیه (یا آماده سازی سطح)

برای اعمال پوشش پودری، ابتدا یک تولید کننده سطح فلزی را برای پذیرش پودر آماده می کند. این مرحله همچنین ذرات گرد و غبار، گریس و سایر مواد زائد را که ممکن است با یکنواخت پوشش ها تداخل داشته باشند، حذف می کند.

به طور معمول، پیش تصفیه شامل استفاده از مواد شیمیایی ساینده و/یا فرآیندهای مکانیکی مانند سندبلاست است. تمیز کردن، شستشو و (گاهی) پیش گرم کردن همه وارد این مرحله می شوند.

کاربرد پودر

تولید کنندگان با استفاده از انواع فناوری های مختلف پودر را روی سطوح فلزی اعمال می کنند. یکی از روشهای رایج، از تفنگهای اسپری استفاده میکند که بار الکتریکی را به ذرات خارج شده به سمت یک سطح فلزی زمیندار اعمال میکنند.

قطعات از پیش گرم شده همچنین ممکن است از طریق یک بستر “سیال” از ذرات معلق در هوا هدایت شوند.

درمان

عمل آوری شامل حفظ یک قطعه در محدوده دمایی تعیین شده برای دوره های زمانی خاص است تا به یک پوشش اجازه دهد تا به طور یکنواخت در سراسر سطح جریان داشته باشد.

زمان پخت بر اساس فناوری گرمایش و مواد مورد استفاده در پوشش پودری متفاوت است.

انواع محبوب پوشش های پودری

محبوب ترین پوشش های پودری در محیط های تولید صنعتی به پودرهای پلیمری ترموپلاستیک یا ترموست متکی هستند. هر دو ماده دارای مزایا و معایب متمایز هستند:

پودرهای ترموپلاستیک

پودرهای ترموپلاستیک به سادگی در طی فرآیند گرمایش ذوب می شوند. آنها در سراسر سطح در معرض یک جزء فلزی جریان دارند. اما این پودرها پس از عمل آوری ترکیبات شیمیایی خود را حفظ می کنند.

تولیدکنندگان معمولاً از ترموپلاستیکها، مانند پوششهای پودری نایلونی، روی سطوح فلزی که پیشگرم شدهاند استفاده میکنند. پودرهای ترموپلاستیک معمولاً پوششهای قابل بازیافتی ایجاد میکنند که مقاومت در برابر ضربه را افزایش میدهند

پودرهای پلیمری ترموست

پودرهای پلیمری ترموست پس از ذوب شدن دچار تغییرات شیمیایی می شوند. ذرات موجود در پودر به یکدیگر متصل می شوند یا با مواد افزودنی ترکیب می شوند و به سفت شدن پوشش سطح تشکیل شده بر روی یک فلز بیرونی کمک می کنند.

یکی از مزایای پودرهای ترموست این است که این ماده در صورت حرارت دادن مجدد پس از استفاده اولیه نرم و مایع نمی شود. پوشش های ترموست در بیشتر موارد هزینه کمتری نسبت به پوشش های ترموپلاستیک دارند.

امروزه تولید کنندگان به طور گسترده ای بر چهار نوع گسترده پلیمرهای گرماسخت در ایجاد پوشش های پودری متکی هستند: اکریلیک (که به طور گسترده در صنعت خودرو استفاده می شود)، پلی استر، اپوکسی و فلوروپلیمر.

مواد و کاربردها

تولید کنندگان صنعتی اغلب از پوشش های پودری بسیار مقرون به صرفه استفاده می کنند. این فرآیند تکمیل در سراسر جهان به عنوان راهی برای بهبود ظاهر و عملکرد اجزای فلزی مورد قبول واقع شده است.

مواد

پوشش پودری گاهی اوقات در مقیاس سرگرمی “فناوری پایین” انجام می شود، اما به طور معمول در محیط های صنعتی مدرن استفاده از این پوشش ها مستلزم اتوماسیون گسترده است.

نوع پودر مورد استفاده معمولاً مواد مورد نیاز برای آماده سازی سطح فلز را تعیین می کند.

در ابتداییترین شکل آن، این فرآیند به استفاده از اجاق، تجهیزات آمادهسازی (مانند ماشینهای سندبلاست یا مواد شیمیایی ساینده برای پیش تصفیه) و ابزارهای تخصصی استفاده از پودر (مانند یک تفنگ اسپری الکترواستاتیک یا تفنگ «کرونا» یا یک بستر سیال نیاز دارد.

زمان پخت مورد نیاز برای پوشش پودری نیز بسته به نوع پودر و فناوری گرمایش موجود، بسیار متفاوت است. امروزه بسیاری از تأسیسات تولید، برای مثال، از طریق استفاده از لیزر برای گرم کردن پودر ترموست، زمان پخت را کوتاه میکنند.

سازنده ای که پوشش پودری انجام می دهد باید ابزاری برای نظارت دقیق بر سطوح دما برای دستیابی به نتایج رضایت بخش داشته باشد.

برنامه های کاربردی

قطعات، ابزار و تجهیزات صنعتی متعددی از فرآیند پوشش پودری بهره می برند. تولیدکنندگان معمولاً از پوشش پودری به جای رنگ آمیزی برای تکمیل سطوح فلزی استفاده می کنند تا کیفیت سطح مورد نظر را به دست آورند، مانند افزایش مقاومت در برابر سایش روزانه بیرونی و/یا ظاهری جذاب تر.

کاربردهای تجاری رایج برای این فرآیند شامل رنگ آمیزی اکستروژن های آلومینیومی و پوشش تجهیزات سنگین، قطعات خودرو و ادوات کشاورزی است.

پوشش پودری به تولیدکنندگان این امکان را می دهد که محصولاتی را برای استفاده در فضای باز تولید کنند که قادر به حفظ رنگ های زنده سطح با وجود قرار گرفتن طولانی مدت در آب و هوای نامساعد هستند. همچنین به ایجاد وسایل خانگی فلزی شیک مصرفی کمک می کند.

به عنوان مثال، پوشش پودری به طراحان اجازه می دهد تا وسایل آشپزخانه و لباسشویی را توسعه دهند که از نظر زیبایی شناختی برای بازار مصرف کننده جذاب باشد.

مزایای پوشش پودری اجزای فلزی

پوشش پودری مزایای مهمی به عنوان یک فرآیند تکمیل صنعتی دارد.

1. سطوح خارجی با رنگ یکنواخت تولید می کند.

2. تولیدکنندگان معاصر می توانند طیف گسترده ای از پوشش های پودری را اعمال کنند، از جمله طیف گسترده ای از سایه ها و رنگ ها.

3. پوشش پودری ممکن است یک قطعه ساز را قادر سازد تا به یک جزء تمام شده خواص زیبایی شناختی بسیار تخصصی بدهد.

4. این فرآیند اجازه می دهد تا پوشش های ضخیم تری نسبت به فرآیندهای رنگ آمیزی معمولی انجام شود.

5. امروزه تولیدکنندگان این توانایی را دارند که پوششهای پودری را بدون تولید مقادیر زیادی از محصولات جانبی خطرناک برای محیط زیست اعمال کنند.

6. این فرآیند استفاده از اتوماسیون را تسهیل می کند. پس از سرمایه گذاری اولیه در تجهیزات تولید، پوشش پودری در دراز مدت ممکن است مقرون به صرفه تر از سایر درمان های سطحی باشد.

کلام آخر

پوشش پودری شامل استفاده از پودرهای پلیمری ترموپلاستیک یا ترموست در سطوح خارجی فلز یا پلاستیک است. در حال حاضر، اکثر تولیدکنندگان صنعتی پودر خشک را با کمک برق و گرما روی یک فلز اعمال می کنند.

ذرات پودر به سطح می چسبند و ذوب می شوند و لایه ای از ذرات ذوب شده را تشکیل می دهند.

مطالب ارائه شده در مقاله روندهای بازار و چشم انداز آینده صنعت فولاد فقط برای اهداف اطلاعات عمومی است.شرکت آرمان گستر اقتدار ضمانت یک خرید مطمئن را به شما می دهد و مرجع تخصصی خرید و فروش آهن آلات و کلیه مقاطع فولادی است که شما در جهت ثبت درخواست میتوانید با واحد مشاوره و فروش شرکت آرمان گستر اقتدار (آهن آرمان) در ارتباط باشید.

در حالی که مطمئن شدیم اطلاعات دقیق و قابل اعتمادی ارائه می دهیم، اما خوانندگان باید با یک متخصص واجد شرایط یا وکیل برای هر گونه نگرانی و سؤال خاص مشورت کنند.برای کسب اطلاعات بیشتر در مورد انواع آهن آلات و فولاد و موضوعات مرتبط دیگر مقالات ما را مطالعه فرمایید.

شما میتوانید برای مشاوره خرید آهن آلات و مقاطع فولادی ، برای پروژه های خود و دریافت قیمت روز با شماره 02158336،شرکت آرمان گستر اقتدار( آهن آرمان) تماس بگیرید تا کارشناسان ما، پاسخگوی سوالات شما باشند.